Der keramische Brand

Wie Ton durch Hitze dauerhaft wird

Erst durch Hitze, Zeit und Kontrolle verwandelt sich Ton in Keramik. Beim Brennen verändern sich die mineralischen Bestandteile dauerhaft und verbinden sich zu einer stabilen Struktur.

Hier erfährst du, wie Temperatur, Ofen und Brennverfahren das Ergebnis beeinflussen und welche Rolle Erfahrung und Beobachtung dabei spielen.

Inhalte im Überblick:

Auf dieser Seite findest du eine umfassende Einführung in den keramischen Brennprozess – von der Vorbereitung bis zum fertigen Werkstück.

Ich erkläre verständlich, wie sich Ton durch Hitze verändert, welche Abläufe im Ofen stattfinden und wie technische Grundlagen und praktische Erfahrung zusammenwirken

Wähle ein Thema und vertiefe dein Verständnis Schritt für Schritt

Das Feuer vollendet die keramische Arbeit. Erst im Brennofen erhält ein Werkstück seine endgültige Form, Stabilität und Ausstrahlung.

Der Brennprozess entscheidet über Qualität, Haltbarkeit und Charakter eines keramischen Werkes. Temperaturführung, Haltezeiten und Abkühlphasen beeinflussen, wie sich Ton und Glasur dauerhaft verändern.

Ein kontrollierter Brand verbindet technisches Wissen mit Erfahrung und Feingefühl. Er ist der Schritt, in dem sich handwerkliche Arbeit und Materialwissen vereinen

In den anderen Kapiteln findest du vertiefende Informationen über den Werkstoff Ton, das Formen von Ton oder Antworten auf häufig gestellte Fragen in den FAQs.

Das Brennen von Keramik:

Das Brennen ist einer der wichtigsten Schritte in der Keramikherstellung. Erst durch den kontrollierten Brand im Ofen wird zuvor weicher, formbarer und wasserlöslicher Ton (Tonmasse) zu einem festen, langlebigen wasser- und säurebeständigem Material. Dabei laufen komplexe physikalische und chemische Prozesse ab, die das spätere Aussehen, die Stabilität und die Gebrauchseigenschaften der Keramik bestimmen.

Tauche ein in das Herzstück der Keramikherstellung — Dem Brennvorgang.

In diesem Kapitel erfährst Du, was im Brennofen wirklich passiert – von den einzelnen Phasen des Brennvorgangs über die physikalischen Veränderungen bis hin zu den chemischen Umwandlungen, welche das Material dauerhaft verändern.

Außerdem lernst du, wie ein Keramikofen funktioniert, welche Rolle Temperatur und Atmosphäre spielen und warum Schrühbrand und Glasurbrand entscheidend für das Endergebnis sind. Ein spannender Blick hinter die Kulissen von Hitze, Material und Präzision.

Vor dem Brand

- Trocknen

Bevor ein Werkstück gebrannt werden kann, muss es vollständig durchtrocknen. Bei normaler Raumtemperatur enthält der Ton in diesem Stadium noch etwa 2–3 % Restfeuchtigkeit. Man spricht dann von „lufttrocken“ oder „knochentrocken“.

In diesem Zustand ist der Ton nicht mehr formbar und sehr empfindlich gegenüber Stößen und Belastungen. Das Werkstück ist zwar stabil genug für den nächsten Arbeitsschritt, jedoch auch besonders bruchanfällig und sollte daher vorsichtig behandelt werden.

Erst wenn das Werkstück vollständig getrocknet ist, kann es sicher in den Brennofen eingesetzt werden.

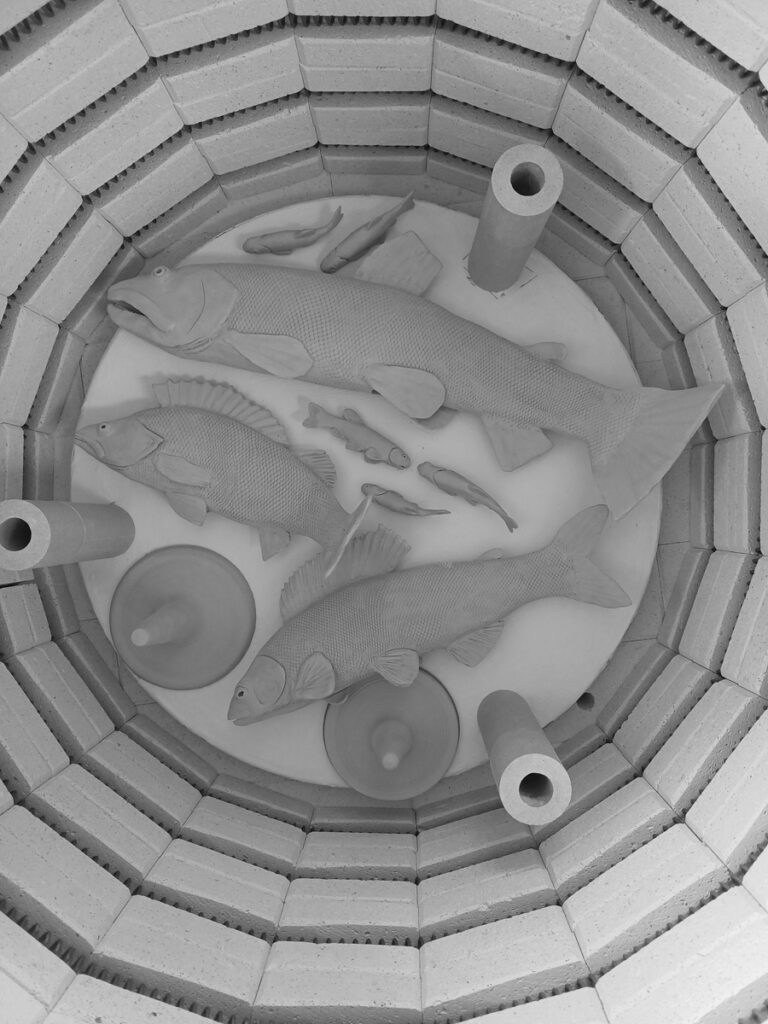

- Setzen des Brennofens

Je nach Ofentyp – etwa Holz-, Gas- oder Elektroofen – sowie nach Bauform und Größe des Ofens gibt es unterschiedliche Setzweisen für die Werkstücke.

Allen Setzmethoden ist jedoch gemeinsam, dass die Setzplatten ausschließlich auf drei Stützsäulen gelagert werden sollten – auch bei eckigen oder rechteckigen Platten. Diese Dreipunktauflage sorgt für eine gleichmäßige Lastverteilung und verhindert Spannungen im Material.

Werden mehr als drei Stützen verwendet, können sogenannte Diagonalspannungen entstehen. Diese erhöhen das Risiko, dass die Setzplatte während des Brandes bricht und dadurch die Werkstücke beschädigt werden.

Ein sorgfältiges und stabiles Setzen des Ofens ist daher eine wichtige Voraussetzung für einen sicheren und erfolgreichen Brand.

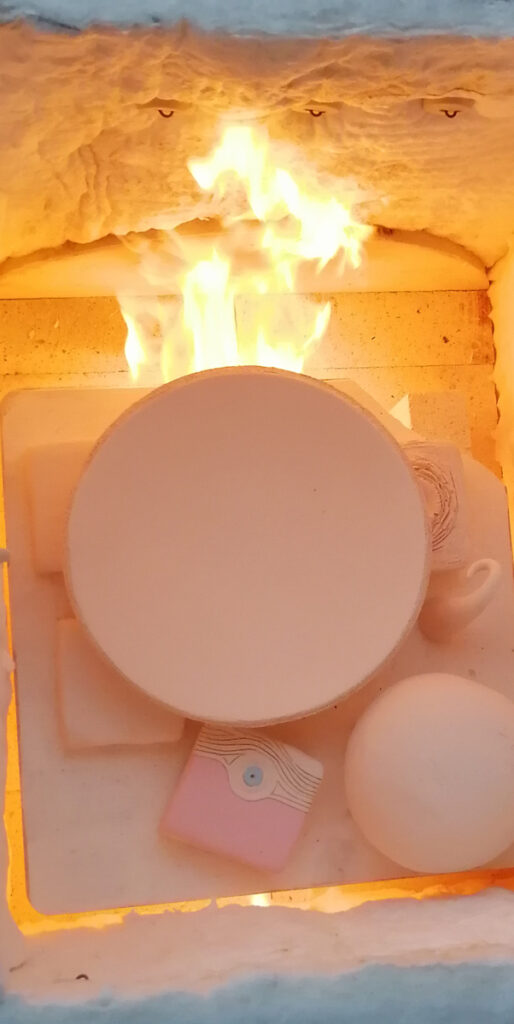

Der Brennvorgang

Beim Brennen wird der vollständig getrocknete Ton kontrolliert erhitzt und durch physikalische sowie chemische Prozesse dauerhaft in Keramik umgewandelt. In der Regel erfolgt dieser Prozess in zwei getrennten Brenngängen: dem Schrühbrand und dem Glasur- bzw. Glattbrand.

Jeder Brand gliedert sich in mehrere Phasen, die gezielt gesteuert werden.

- Aufheizphasen

Das Aufheizen erfolgt – unabhängig von der Energiequelle (elektrisch, Holz oder Gas) – möglichst gleichmäßig. Besonders in der Anfangsphase wird die Temperatur bewusst langsam gesteigert, typischerweise mit etwa 60–100 °C pro Stunde.

Die gewählte Aufheizgeschwindigkeit richtet sich vor allem nach Art und Stärke der Werkstücke. Dickwandige Skulpturen oder massive Gefäße müssen sehr schonend erhitzt werden, während kleine, dünnwandige Arbeiten einen schnelleren Temperaturanstieg besser vertragen.

Eine kontrollierte Aufheizphase ist entscheidend, um Spannungen im Material zu vermeiden und Risse oder Brüche zu verhindern.

- Haltephase

Sowohl beim Schrühbrand als auch beim Glattbrand werden sogenannte Haltephasen eingelegt, in denen die erreichte Zieltemperatur über einen bestimmten Zeitraum konstant gehalten wird.

Gerade bei großen Brennöfen oder bei dicht gesetzten Ofenladungen erwärmt sich der Innenraum nicht überall gleichmäßig. Während die gewünschte Temperatur an manchen Stellen bereits erreicht ist, können andere Bereiche noch kühler sein.

Wird der Ofen in diesem Moment sofort abgeschaltet, besteht die Gefahr, dass einzelne Werkstücke nicht vollständig durchgebrannt sind. Dies kann zu inneren Spannungen führen – insbesondere bei großen Gefäßen, Tellern, Fliesen oder Ofenkacheln – und in weiterer Folge Risse oder Verformungen verursachen.

Beim Glattbrand können unzureichende Haltezeiten außerdem zu Farbabweichungen, Glasurfehlern oder unerwünschten Oberflächenstrukturen führen.

Eine ausreichend lange Haltephase trägt daher wesentlich zu einem gleichmäßigen, stabilen und hochwertigen Brennergebnis bei.

- Abkühlphase

Nach dem Erreichen der maximalen Brenntemperatur und der Haltephase beginnt die kontrollierte Abkühlung des Ofens. Auch dieser Schritt ist für das Endergebnis von großer Bedeutung.

Der Ofen sollte langsam und gleichmäßig abkühlen, damit sich im Material keine Spannungen aufbauen. Ein zu rasches Abkühlen kann insbesondere bei größeren oder dickwandigen Werkstücken zu Rissen oder Verformungen führen.

Erst wenn der Ofen ausreichend abgekühlt ist, können die Werkstücke sicher entnommen und weiterverarbeitet werden.

Durch das langsame Erhitzen bis 200°C verliert der Ton das noch vorhandene „freie“ Wasser. Dadurch verdichten sich die Tonplättchen zunehmend und die Poren im Material werden kleiner. Der Scherben wird kleiner, aber auch härter und stabiler.

Ab einer Temperatur von etwa 400°C zersetzt sich vorhandenes organisches Material und verbrennt.

Die Umwandlung von Ton in Keramik beginnt bei rund 600°C. Ab diesem Zeitpunkt ist der Prozess irreversibel und das Ausgangsmaterial verändert sich. Ab nun ist der Scherben nicht mehr wasserlöslich und wird zusehends härter und stabiler.

Bei etwa 650°C entweicht das noch in den Tonmineralien chemisch gebundene Wasser und über 750°C beginnt der Zerfall der Karbonate – Quarz und Feldspäte reagieren miteinander. Diese chemischen Umwandlungen sind entscheidend für die spätere Härte, Farbe und Temperaturbeständigkeit der Keramik.

Bei 950°C stoppt man beim Schrühbrand den Aufheizungsprozess. Die Temperatur wird für mindestens 30 Minuten bei 950°C gehalten. Danach beginnt die langsame Abkühlphase.

Der Brennofen sollte nun noch geschlossen bleiben. Ich öffne meinen Brennofen erst ab Temperaturen unter 150°C wobei die Luftzufuhr am Boden geschlossen und der Deckel mit einem Ruck voll geöffnet wird. Das verhindert Zugluft im Ofen, welche Spannungen und Risse in der Werkstücken verursachen kann.

Es gibt zahlreiche Formen von Brennöfen, welche entweder periodisch (häufigste Form), halbkontinuierlich (Herdwagen) oder kontinuierlich (industrielle Tunnelofen, Ringofen) betrieben werden. Neben der Form und Betriebsart gibt es noch weitere Einteilungsformen von Brennöfen.

- Heizenergie (elektrische, Gas-, Holz-, Öl-, Kohleöfen)

- Brenngut (Schwarzbrand-, Raku-, Steinzeug-, Salzbrandofen)

- Standort (Freiland- Studioofen)

- Beschickung (Kammer-, Schacht-, Haubenofen)

- etc.

Heute werden in den Tonstudios und kleineren Töpfereien vorwiegend moderne elektrisch beheizte Schachtöfen (Toplader) verwendet. Größere Frontlader werden oftmals noch mit Gas beheizt.

Die modernen elektrisch beheizten Brennöfen bestehen aus (lose) zusammengesetzten Schamottsteinen, welche mit Metallbändern/Verkleidungen zusammengehalten werden. In Vertiefungen in den Steinen verlaufen die Heizspiralen, welche das Ofeninnere aufheizen.

Moderne Brennöfen verfügen über Temperaturfühler sowie eine digitale Steuerung mit individuell programmierbaren Brennkurven.

Über eine verschließbare Öffnung an der Unterseite kann Luft/Sauerstoff in das Ofeninnere einströmen. Wasserdampf und entstehende Gase werden über eine seitlich liegende Öffnung abgeleitet. Hier ist zumeist ein Abgasschlauch angeschlossen, über den die Dämpfe nach außen abgeleitet werden.

Ohne installierte Abluft sollte man sich während des Brandes nicht allzu lange im gleichen Raum aufhalten, da beim Brand auch toxische Gase entweichen können.

Das Brennen von Keramik erfolgt in der Regel in zwei voneinander zeitlich getrennten Schritten:

- 1. Schrühbrand:

Dieser Brennvorgang findet bei Temperaturen zwischen 800 und 1000°C statt. Er dient der Umwandlung von Ton/Tonmassen in Keramik. Hierbei wird zumeist eine flachere Brennkurve angewendet, um den physikalischen und chemischen Vorgängen genug Reaktionszeit zu ermöglichen. Der Scherben ist nach dem Schrühbrand formastabil und bereits deutlich härter wie der getrocknete Ton, aber nicht mehr durch Wasser löslich. Er ist jedoch noch porös, saugt also noch Wasser auf. Dadurch kann man die in Wasser aufgelösten Glasuren auf den Scherben auftragen.

- 2. Glatt- oder Glasurbrand:

Der Glasurbrand erfolgt je nach Scherbenart und Glasurtyp zwischen 1000-1420°C. Hierbei wird die Glasur auf den Scherben aufgeschmolzen und der Scherben erhält seine finalen Eigenschaften (z.B. Dichtheit). Je nach verwendetem Werkstoff ist das Werkstück dann wasserunlöslich, meist gut säure- und laugenbeständig, hart, spröde, wetterfest, dicht oder porös, elektrisch isolierend, schlecht wärmeleitend und unbegrenzt haltbar.

Einbrand:

Bei manchen Keramiken wird auf einen separaten Schrühbrand verzichtet und Form- und Farbgebung (meist Engoben, aber auch Glasuren) erfolgt in einem Arbeitsschritt und mit nur einem Brand. Diese Methode wird Einbrand genannt. Diese Technik erfordert jedoch viel Erfahrung und und spezielle Massen und Glasuren, welche exakt aufeinander abgestimmt sein müssen. Richtig angewendet kann durch den Einbrand aber Zeit und Energie gespart werden.

Glossar

- Schrühbrand: Den ersten Brand, der zwischen 950 und 1000°C erfolgt nennt man Schrühbrand. Dieser Brand dient dazu den Ton in Keramik umzuwandeln, wobei bei diesen Temperaturen der Scherben noch nicht dicht-gebrannt ist. So ist das Werkstück noch saugfähig und man kann dadurch die Glasur auftragen.

- Glattbrand: Der zweite Brand erfolgt je nach Ton/Masse bei Temperaturen zwischen 1.000°C und 1.420°C. Primär dient dieser Brand um die zuvor aufgetragene Glasur auf das Werkstück aufzuschmelzen. Bei Steinzeugmassen erfolgt zudem das Dicht-Brennen. Hierbei verändert die Keramik neuerlich seine Molekül-Struktur und wird für Flüssigkeiten undurchdringlich (der Scherben wird dicht).

- „freies“ Wasser: Wasser das sich im Scherben zwischen den einzelnen Tonplättchen befindet. Die Wassermenge ist abhängig von der Luftfeuhtigkeit beim Trocknen.

- chemisch gebundenes Wasser: Das chemisch gebundene Wasser ist fester Bestandteil der Tonminerale und steckt im Inneren der Kristallstruktur. Beim Brennvorgang wird diese Struktur aufgebrochen und ordnet sich neu. Dieser Vorgang wird Dehydroxylierung geannt. Nachdem das chemisch gebundene Wasser ausgetrieben ist, ist der Scherben nicht mehr mit Wasser löslich oder verformbar. Der Ton wurde in Keramik umgewandelt.

- Toplader: Brennofen der von oben geöffnet wird. Die Werkstücke werden von oben in den Ofen eingesetzt und nach dem Brand wieder entnommen.

- Frontlader: Keramikofen der an der Vorderseite eine Türe hat. Die Werkstücke werden von vorne eingeschoben. Große Frontlader haben eigene Einschubvorrichtungen, mit denen der gesamte Ofeninhalt auf einmal eingeschoben werden kann.

Keramik weiter vertiefen

Vom Rohling zum fertigen Werkstück

Der keramische Brand ist der entscheidende Schritt, in dem aus geformtem Ton dauerhaftes, stabiles Material entsteht. Erst durch das Zusammenspiel aus Temperatur, Zeit und Erfahrung entwickeln Keramikstücke ihre Festigkeit, Farbe und Ausstrahlung.

Wenn du dein Wissen weiter vertiefen möchtest, findest du in den folgenden Kapiteln ergänzende Einblicke in Materialien und Techniken – verständlich erklärt und praxisnah vermittelt.

Entdecke die nächsten Themen:

Möchtest du sehen, wie sich dieses Wissen in meinen Arbeiten widerspiegeln?